深中通道中山大桥合龙

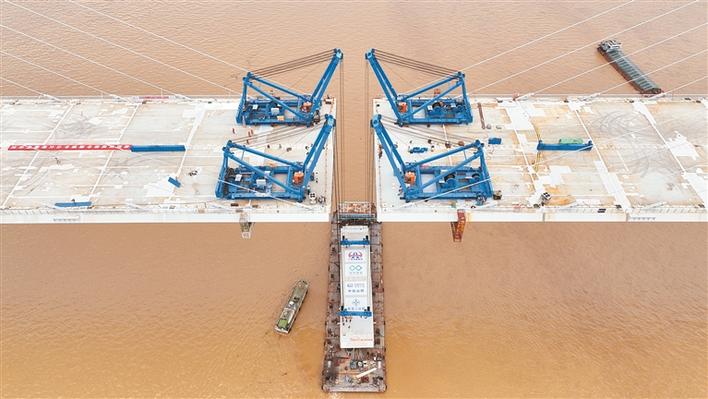

▲深中通道桥梁工程全景。 本组图片均由受访单位提供

▲6月26日,深中通道中山大桥正进行最后一片钢箱梁吊装作业。

6月28日,记者从广东省交通集团获悉,随着最后一片钢箱梁完成焊接作业,深中通道中山大桥正式合龙。大桥横跨珠江口横门东航道,如巨大“竖琴”矗立于江海中,不仅为深中通道2024年如期建成通车奠定坚实基础,更奏响粤港澳大湾区、环珠江口100公里“黄金内湾”的发展强音。

深中通道为粤港澳大湾区核心枢纽工程,全长24公里,其中桥梁工程长约17.2公里。中山大桥是项目关键控制性工程之一,为主跨580米的双塔斜拉桥,主塔高213.5米,由120根斜拉索连接主塔与桥面,如“竖琴”跃于海面。

合龙段钢箱梁长10米、宽46米,重233吨,施工人员操作4台桥面吊机将钢箱梁抬吊至设计标高,随后经数小时的线形调整、焊接等工序,与左右两侧已架设梁段焊接连成整体,精准补上了最后一块“积木”。6月28日,钢箱梁面板上最后一条焊缝完成焊接,标志着中山大桥成功合龙,接下来将转入路面及附属设施施工阶段。

自2016年12月西人工岛先行工程开工,再到今日中山大桥合龙,深中通道已经开工建设五年六个月,一万多名建设者在伶仃洋战高温、迎风雨,勇于开拓创新,安全、高效、优质推进项目建设,取得了诸多瞩目成就。中山大桥合龙,正式吹响深中通道最后两年建设的冲刺号角。

自2021年11月24日中山大桥首片钢箱梁顺利吊装以来,建设团队历时7个月,完成了69片钢箱梁高精度架设。

中山大桥地处珠江入海口,常年炎热、潮湿、高盐雾,易受台风等天气影响。复杂的地质及气候条件、大跨度的结构,对大桥钢箱梁提出了更高要求。

“目前,智能制造在国内钢箱梁制造领域尚处于起步阶段,深中通道研发打造了我国首条大型钢结构智能制造生产线,极大提高了箱梁质量的稳定性和生产效率。同时,我们还创新了组焊一体化及全熔透焊接技术,提高了正交异性钢桥面板抗疲劳性能,大幅度提高了钢桥面板的耐久性。”深中通道管理中心桥梁工程管理部部长姚志安介绍。

负责中山大桥钢箱梁制造的中铁山桥深中通道G05合同段项目经理韩庆广表示,建设团队将自动化生产线及焊接、装配、涂装机器人等数字化装备有机集成在一起,满足了钢箱梁节段结构尺寸大、焊接位置多样化、精度要求高等特点,生产效率提高了30%以上,使我国桥梁建造技术和质量达世界先进水平。

相关链接

目前,深中通道2022年度投资计划完成率超50%,完成“时间过半任务过半”的既定目标。中山大桥将进入路面及附属设施施工阶段;伶仃洋大桥正进行主缆索股架设及上部结构施工;东、西人工岛有序推进建设;海底沉管隧道已累计完成26个管节安装,正向最后1000米发起攻坚冲刺。

记者 董玉含 粤交集宣

分享让更多人看到

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量